Pemotongan laserteknologi adalah alat pemotong yang canggih. Prinsipnya ialah menggunakan pancaran laser berkuasa tinggi dan berketumpatan tinggi untuk menyinari bahan yang dipotong, memanaskannya ke suhu pengewapan melalui suhu tinggi, membentuk lubang, dan kemudian menggerakkan pancaran laser secara berterusan untuk menyelesaikan pemotongan. Kaedah pemotongan ini adalah sejenis rawatan pemotongan haba. Pemotongan laser adalah cekap dan mesra alam, dengan kualiti pemotongan yang baik dan kelajuan yang pantas. Ia boleh meningkatkan kecekapan pemotongan dan secara beransur-ansur menggantikan kaedah pemotongan alat tradisional.

Namun, dalam proses pemotongan laser, terdapat banyak faktor yang mempengaruhi kualiti penyiapan bahan yang hendak dipotong. Faktor-faktor yang mempengaruhi kualiti pemotongan mesin pemotong laser termasuk kelajuan pemotongan, kedudukan fokus, gas tambahan, kuasa keluaran laser dan ciri-ciri bahan kerja.

1. Kuasa keluaran laser

Themesin pemotong lasermenjana tenaga daripada pancaran laser keluaran gelombang berterusan. Kuasa laser dan pemilihan mod akan menjejaskan kualiti pemotongan. Dalam operasi praktikal, ia biasanya diselaraskan kepada kuasa yang lebih tinggi untuk memenuhi keperluan memotong bahan yang lebih tebal. Pada masa ini, mod rasuk (pengagihan tenaga rasuk dalam keratan rentas) adalah lebih penting. Dalam kes kuasa kurang daripada tinggi, ketumpatan kuasa yang lebih tinggi diperolehi pada fokus dan kualiti pemotongan yang lebih baik diperolehi. Mod ini tidak konsisten sepanjang hayat kerja berkesan laser. Keadaan elemen optik, perubahan halus campuran gas kerja laser dan turun naik aliran akan menjejaskan mekanisme mod.

2. Pelarasan kedudukan fokus

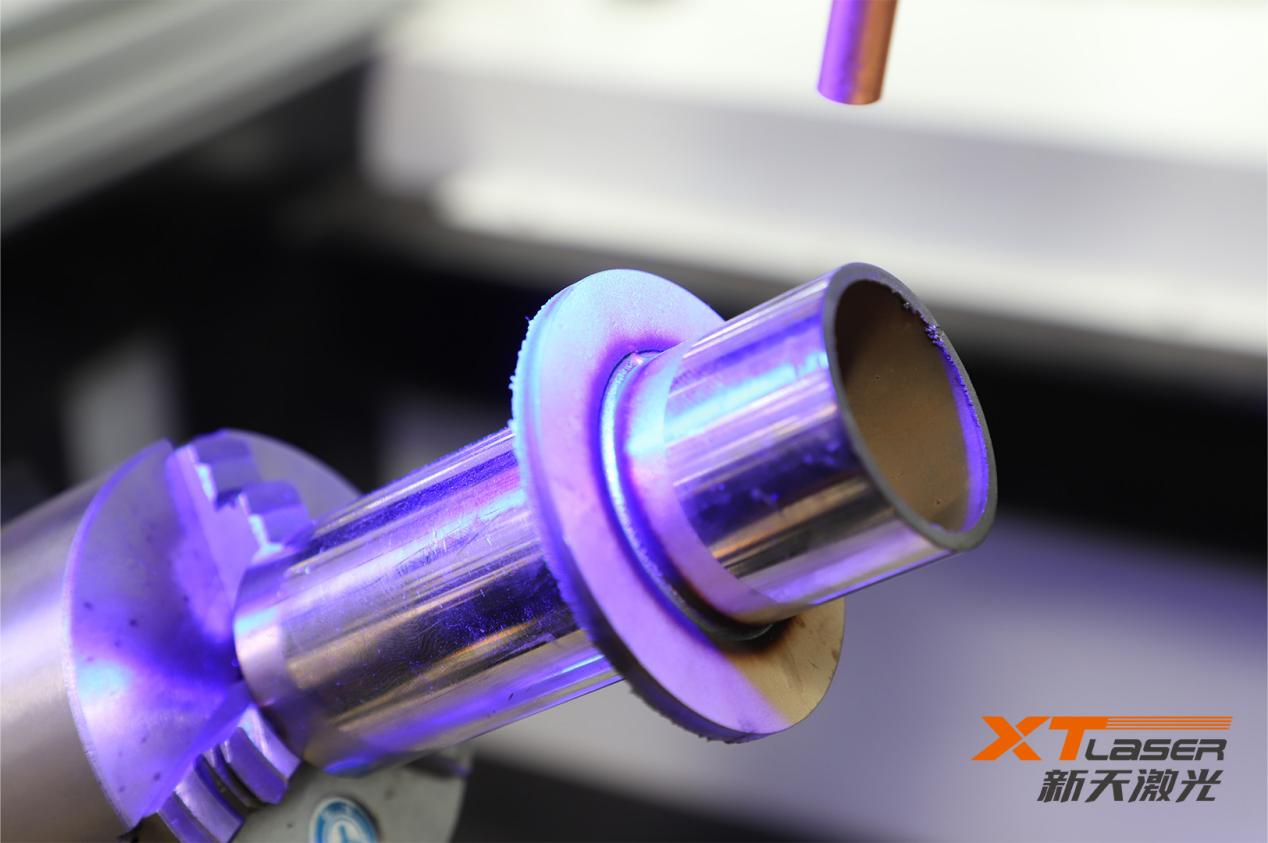

Kedudukan relatif fokus dan permukaan bahan kerja amat penting untuk memastikan kualiti pemotongan. Dalam kebanyakan kes, kedudukan fokus hanya pada permukaan bahan kerja atau sedikit di bawah permukaan semasa memotong. Semasa keseluruhan proses pemotongan, ia adalah syarat penting untuk memastikan kedudukan relatif fokus dan bahan kerja adalah malar untuk mendapatkan kualiti pemotongan yang stabil. Apabila fokus berada dalam kedudukan yang lebih baik, celah lebih kecil dan kecekapan lebih tinggi. Kelajuan pemotongan yang lebih baik boleh memperoleh hasil pemotongan yang lebih baik. Dalam kebanyakan aplikasi, fokus pancaran dilaraskan kepada betul-betul di bawah muncung. Jarak antara muncung dan permukaan bahan kerja biasanya kira-kira 1.5mm.

3. Kelajuan pemotongan

Kelajuan pemotongan bahan adalah berkadar dengan ketumpatan kuasa laser, iaitu, meningkatkan ketumpatan kuasa boleh meningkatkan kelajuan pemotongan. Kelajuan pemotongan adalah berkadar songsang dengan ketumpatan (graviti tentu) dan ketebalan bahan yang akan dipotong. Apabila parameter lain kekal tidak berubah, faktor untuk meningkatkan kelajuan pemotongan adalah: meningkatkan kuasa (dalam julat tertentu, seperti 500~2000W); Tingkatkan mod pancaran (seperti daripada mod pesanan tinggi kepada mod pesanan rendah kepada TEM00); Kurangkan saiz tempat fokus (seperti memfokus dengan kanta panjang fokus pendek); Memotong bahan dengan tenaga penyejatan awal yang rendah (seperti plastik, plexiglass, dll.); Memotong bahan berketumpatan rendah (seperti pain putih); Potong bahan nipis.

4. Tekanan gas tambahan

Penggunaan gas tambahan diperlukan untuk pemotongan bahan oleh mesin pemotong laser, dan tekanan gas adalah faktor yang sangat penting. Gas tambahan dan pancaran laser disembur secara sepaksi untuk melindungi kanta daripada pencemaran dan meniup sanga di bahagian bawah kawasan pemotongan. Untuk bahan bukan logam dan beberapa bahan logam, udara termampat atau gas lengai hendaklah digunakan untuk merawat bahan cair dan sejat, sambil menghalang pembakaran berlebihan di kawasan pemotongan.

Bagi kebanyakan mesin pemotong laser logam, gas aktif (selagi O2) digunakan untuk membentuk tindak balas eksotermik pengoksidaan dengan logam panas. Haba tambahan ini boleh meningkatkan kelajuan pemotongan sebanyak 1/3~1/2. Apabila memotong bahan nipis pada kelajuan tinggi, tekanan gas yang tinggi diperlukan untuk mengelakkan sanga melekat pada bahagian belakang potongan (sanga panas yang melekat pada bahan kerja juga akan merosakkan bahagian pemotongan). Apabila ketebalan bahan meningkat atau kelajuan pemotongan perlahan, tekanan gas harus dikurangkan dengan sewajarnya. Untuk mengelakkan kelebihan plastik daripada pembekuan, adalah lebih baik untuk memotong pada tekanan gas yang lebih rendah.